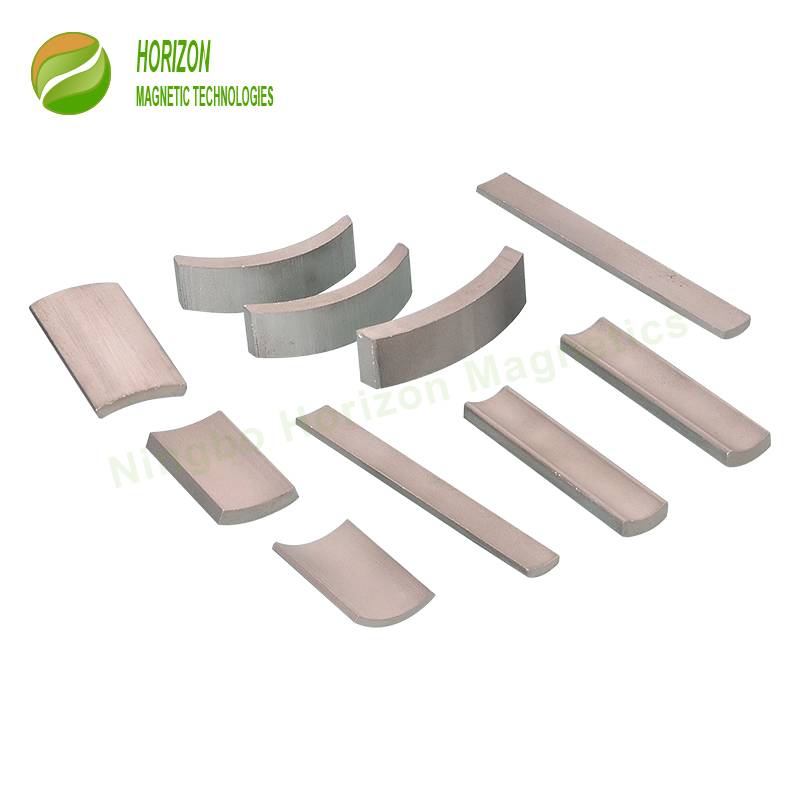

Untuk segmen magnet SmCo, Sm2Co17 dibutuhkan lebih banyak dibandingkan SmCo5, karena biayanya lebih tinggi dan sifat magnetiknya lebih rendah.magnet SmCo5. Teknologi produksi khususnya proses penggilingan berbeda antara SmCo5 dan Sm2Co17. Untuk magnet SmCo5, penggilingan basah atau penggilingan bola digunakan untuk membuat bahan mentah menjadi bubuk, namun teknologi ini memiliki beberapa kelemahan antara lain efisiensi yang rendah, konsistensi antar batch yang rendah, dan biaya yang dihasilkan tinggi. Dalam pemesinan proses busur, magnet mudah termagnetisasi sebagian dan permukaan magnet busur menjadi kotor. Penggilingan jet digunakan untuk menghasilkan bubuk magnet Sm2Co17. Biasanya bentuk busur dikerjakan dengan pemotongan kawat EDM dengan akurasi dan toleransi lebih rendah sekitar +/- 0,1 mm, dan terkadang jejak kawat molibdenum tertinggal di permukaan radius. Penggerindaan bentuk merupakan salah satu alternatif penggerindaan permukaan R untuk mendapatkan toleransi yang ketat dan kehalusan yang halus.

Pompa dan kopling penggerak magnet tanpa segel adalah pasar aplikasi utama lainnya untuk magnet segmen SmCo. Magnet busur SmCo atau magnet roti dipasang pada impeler yang terdapat dalam wadah yang tertutup rapat dan di luar wadah. Karena sifat magnetik yang tinggi dari magnet segmen Sm2Co17, daya tarik magnet penggerak dan magnet impeler memungkinkan torsi penuh motor dialirkan ke impeler. Desain pompa mag-drive ini menghilangkan kebutuhan akan penyegelan poros, dan kemudian menghindari cairan atau gas kimia korosif keluar atau bocor dan kemudian membahayakan operator dan lingkungan. Ada banyak produsen pompa atau kopling berpenggerak magnet terkenal di duniaIwaki, Pan Dunia,Sundyne, Magnatex, DST Dauermagnet-SystemTechnik, dll.